河南熔噴布模具 | 熔噴(pēn)布生產中十大問題及解決辦法!調機師傅(fù)總結經驗

如果大家通過正規渠道買到嚴格符合(hé)標準的熔噴布原料,那麽,熔噴(pēn)布生產加工(gōng)工藝的控製就尤為重要,因為生產工(gōng)藝及參數的設置會直接決(jué)定熔噴布的(de)質量,加工工藝(yì)不出問題,那麽,熔噴布過濾級別想要到標準一定不在話下。

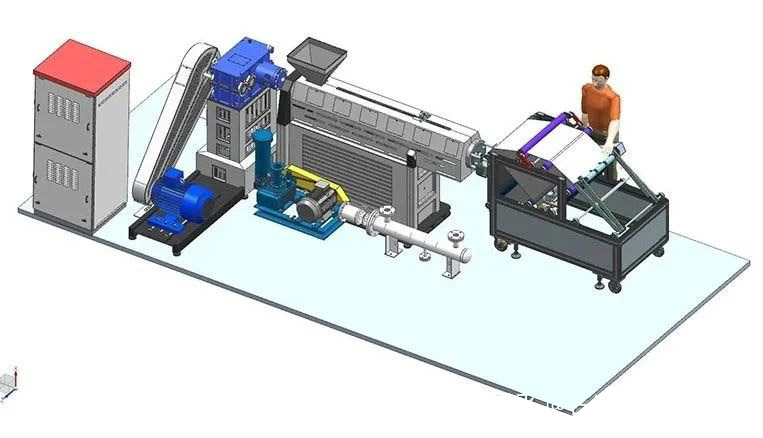

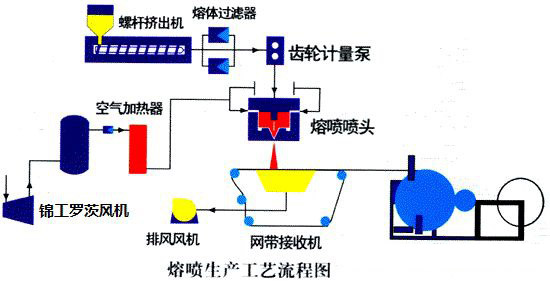

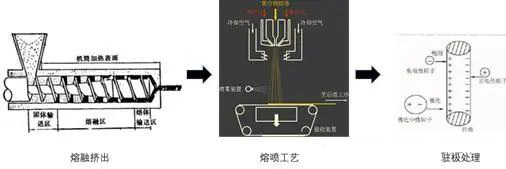

熔噴布(bù)生產設備製造雖不複雜,但是工藝問題一定要攻克。因為這牽扯到溫(wēn)度、氣壓、模具、轉速等方麵的參數配比,所以需要不斷磨合和調(diào)試,才能讓產品達到最佳效果。

現將來自一線熔噴布大廠調機老師傅多年經驗分享給大(dà)家,希望能夠解(jiě)決大家在熔噴布製造加工過程中可能遇到的難題。

一、提高產品強(qiáng)力的方法

1、增大熱風流量(纖維細,纏繞的結點多,纖維(wéi)受力均勻,強力增大,但是增大到一定(dìng)程度(dù)後反而會下降);

2、升高熱風(fēng)溫度(dù)(同上);

3、適當增加產品的克重(在內控範(fàn)圍內);

4、提高模頭(模尖)等各區的溫度(同a);

5、適當降低產(chǎn)量;

6、適當減小熔噴布接收距離(不能太小,反而布脆強力會下降,結(jié)合其它參數共同運用);

7、增大網(wǎng)底吸(xī)風(大克重較明顯(xiǎn));

8、用(yòng)熔指較(jiào)低的原料。

二(èr)、提高產品伸(shēn)長率(lǜ)的方法

1、適當降低熱風流量或溫度(dù)(結點滑移路徑(jìng)變(biàn)大,手感變硬);

2、降低模頭(tóu)(模尖)的工作溫度(同上);

3、適當減小產量;

4、增大熔噴布接(jiē)收距離(和a或b配合使用(yòng)效果更明顯);

5、降低環境溫度(紡絲環境溫度(dù));

6、增大網底(dǐ)吸風(效果不太明顯,大(dà)克重較好);

7、改變纖維(wéi)角(jiǎo)6度(改變纖維鋪網的結構,不常用)

8、適當提高產量(此方法會造成其它(tā)物理指標的降低,不常用)。

三、減小阻力的方法

1、降低熱風流量或溫度(纖維變粗,孔隙率大,阻力小,效率變差);

2、增大熔噴布接收距離(增加(jiā)纖維的蓬鬆(sōng)性,孔隙率大,效率變差);

3、降低紡(fǎng)絲環境溫度(纖維(wéi)冷卻充分,結構蓬鬆,孔隙率增大(dà),配(pèi)合熱空氣可以達到降低阻力,提高(gāo)效率的目的(de));

4、減小網底吸風(纖維由(yóu)密變(biàn)蓬鬆,孔隙率變大,大克重較明顯);

5、降低模頭(模尖)等加熱區的工作溫度(纖維變粗,孔隙率變大);

6、增大(dà)計量泵(擠出量變大纖(xiān)維變粗,孔(kǒng)隙率(lǜ)增大,一般在(zài)快速轉單時使用);

7、適當減小克重(在內控範圍內)。

四、提高過濾效率的(de)方法

1、增大熱風流(liú)量或溫度(增加纖維的細度,減小孔隙率,提高撲捉(zhuō)能力,但阻力增加);

2、增大靜電電壓(yā)(電流(liú))(極化纖(xiān)維,增大纖維(wéi)的靜電場能,提高其吸附能力);

3、在原料中加入粉料或其它(tā)駐極體(提高纖維的受電能力和儲(chǔ)電(diàn)時間,讓纖維攜帶更(gèng)多的電(diàn)荷和帶電荷時間);

4、加(jiā)大網底吸(xī)風(增大纖維的密實程度,提高纖維的撲捉能力。大克重明顯,不常用(yòng));

5、適當降低產量(同工藝下,擠出量變小,纖維變細,阻力增大);

6、提高模頭(tóu)(模尖(jiān))等區的工作溫度(dù)(熔體流(liú)動性變(biàn)好,纖維變細);

7、提高紡絲環境溫度(dù)(纖維變細,一般是在室(shì)溫升高的情況下,阻(zǔ)力(lì)增加較明顯,其它物理指標下(xià)降);

8、適當增大粉料的添加量。

五、既能(néng)減小阻力,又能提高效率(lǜ)的方法

1、增大熔噴布接(jiē)收距離的同時,適當增加熱風流量或溫度,減小網(wǎng)底吸風(增加纖維的細度和蓬鬆度);

2、提高纖(xiān)維細度同時降低紡絲環境溫度(比如加冷風裝置(zhì));

3、提高纖維的蓬鬆度同(tóng)時,加大靜電(diàn)電壓(電流),適當增(zēng)大(dà)粉末的添加量;

4、提(tí)高纖維的細度,適當減小克重(不(bú)常用)。

六、既(jì)能提高強力,又能提高伸(shēn)長率的方法

1、適當降低熱(rè)風(fēng)流量或溫度,減小熔噴布接收距(jù)離,適當增大(dà)網底吸(xī)風(用(yòng)於環境溫度過高、原料熔指過高造成的物(wù)理指標不合格);

2、適當增大熱風流量或溫度,增大熔噴布接收距離(lí),適當減小(xiǎo)網底吸風(用於環境溫度過低、原料(liào)熔指過低造成的(de)物理指標不合格);

3、減小產量;

4、增加纖維細度同時降低紡絲環境溫度。

七、減小產品CV值的方法

1、對(duì)應改變模頭各區的工作溫度(克重小(xiǎo)升溫,反之降溫);

2、當局部效率、阻力(lì)與CV值矛盾時可以采用在其位置加上擋(dǎng)板(提高局部紡絲環境溫度);

3、縱向(xiàng)克重的CV值主要與成網係統速度的穩定性有關。

八、出現“Shot”團塊狀聚合(hé)物原因

1、工(gōng)作溫度設定不當(過高或過低,一般過高容易出現(xiàn));

2、原料或母粒太(tài)髒(一般布麵整體,或大麵積出現);

3、模頭使用後期,模尖(jiān)髒(有時(shí)是局部出絲不良或大麵積出現,可以(yǐ)采用(yòng)刮刀刮模尖解決);

4、模尖(jiān)周(zhōu)圍有碳化物質或髒堵造成出絲不良(通常是異常停機造成的。一般是局部少(shǎo)量出現,可以采用刮刀刮模尖解決);

5、風刀局部髒或風刀有物理損傷(影響正常紡絲氣(qì)流的均勻性,局部出現並伴有縱向的薄溝出現);

6、產量過高或過低(dī)(一般(bān)為大麵積出現,降低或提高產量解(jiě)決);

7、原料熔指過高或過低(通常過高易出現);

8、原料中有水。

九、出現“飛花”的原因

1、熱風流量過大或(huò)溫度過高(斷纖維太多);

2、各區工作(zuò)溫度過高(斷纖維太多);

3、熔噴布接收距離太小(布太密實,影響吸風效率);

4、紡絲環境溫度太高(同a);

5、在(zài)加回收料時,回(huí)收量過大,回(huí)收料熔指不定;

6、產量太低;

7、網底吸風參數設定不當或網簾太髒(吸風(fēng)小(xiǎo),纖維不能被充分吸附在網簾上,脫離網簾);

8、原料熔指太高。

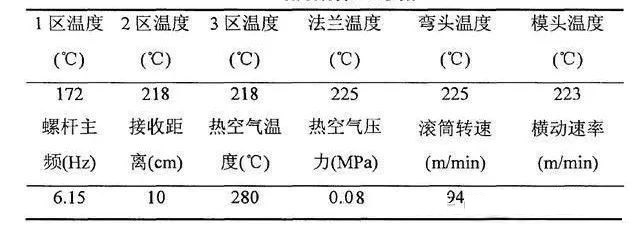

十、30g熔噴製備工藝參數表

綜上所述的各種方法,在實際應用過(guò)程中需根據生產實際情況(kuàng),本著工藝優化的(de)原則進行篩選使用。在工藝調節過程中的每一個工藝參數和每一種(zhǒng)方法都不是(shì)孤立的(de),它們是相輔相成,相互製約的。若想(xiǎng)實現一個物理指標的提高而不影響其它指標,需要多種方法共同作用才能達到目的(de)。

至於產品的指標提高的幅度,主要根據自己平時的工作經驗選擇最優的方法和參數組合來實現。雖然有多種組合方式都可以完成一種產品,但是一個優秀的工藝參(cān)數組合可以實現產品各(gè)個物理指標的同(tóng)時提(tí)升。隻有(yǒu)達到這個目的的工藝,才是一個完(wán)美(měi)的工藝(yì)!同時也是衡(héng)量一名工藝合格與(yǔ)否的(de)標準。所以,我們在今後的工作中,應本著(zhe)提高產品質量,降低能耗(hào),降低成本的目的去調(diào)整。

管理員

該內容暫(zàn)無評論